Margariinin tuotanto koostuu kahdesta osasta: raaka-aineen valmistelusta sekä jäähdytyksestä ja pehmityksestä. Päävarusteisiin kuuluvat valmistelusäiliöt, HP-pumppu, votaattori (raavipinnan lämmönvaihdin), tappiroottorikone, jäähdytysyksikkö, margariinin täyttökone jne.

Edellinen prosessi on öljyfaasin ja vesifaasin seos, öljyfaasin ja vesifaasin mittaus ja emulgointi seos, jotta valmistetaan jälkimmäistä prosessia varten syötettävä materiaali. Viimeinen prosessi on jatkuva jäähdytyspehmitys ja tuotepakkaus.

Margariinin raaka-aineen valmistusprosessi on esitetty kuvassa 1:

1. Hapatettu maito

Jotkut margariini kaava lisätä maitoa ja maitoa maitohappobakteerien käymisen jälkeen voi tuottaa samanlaisen maun luonnollisen kerman, joten tehtaan fermentoitua maitoa ja vettä sekoitetaan.

2. Veden sekoitus

Margariinin koostumuksen vesi ja vesiliukoiset lisäaineet, kuten hapatettu maito, suola, säilöntäaineet jne., lisätään vesifaasisekoitukseen ja annostelusäiliöön määrätyssä suhteessa sekoittaen ja sekoittaen, jotta vesifaasi muodostuu. komponentit liuotetaan yhtenäiseksi liuokseksi.

3. Öljyfaasin sekoitus

Erilaatuiset raakaöljyt sekoitetaan ensin öljysekoitussäiliössä määrättyyn suhteeseen ja sen jälkeen lisätään öljyliukoiset lisäaineet, kuten emulgointiaine, antioksidantti, öljyliukoinen pigmentti, öljyliukoinen selluloosa jne. Öljyfaasi osuuden mukaan, sekoitetaan annostelusäiliön kanssa ja sekoitetaan tasaisen öljyfaasin muodostamiseksi.

4. Emulsio

Margariinin emulgointitarkoituksena on saada vesifaasi tasaisesti ja stabiilisti dispergoitumaan öljyfaasiin, ja vesifaasin dispergointiasteella on suuri vaikutus tuotteen laatuun. Koska margariinin maku liittyy läheisesti vesifaasihiukkasten kokoon, mikro-organismien lisääntyminen tapahtuu vesifaasissa, yleisten bakteerien koko on 1-5 mikronia, joten vesipisaroiden 10-20 mikronit tai pienempi alue voi rajoittaa bakteerien leviämistä, joten vesifaasidispersio on liian hieno, vesifaasin hiukkaset ovat liian pieniä, mikä saa margariinin menettämään makunsa; Dispergointi ei riitä, vesifaasihiukkanen on liian suuri, tekee margariinista korruptoituneen muodonmuutoksen. Margariinin vesifaasidispersioasteen ja tuotteen luonteen välinen suhde on suunnilleen seuraava:

| Vesipisaran mitta (mikrometri) | Margariinin maku |

| alle 1 (noin 80-85 % vesifaasista) | Raskas ja vähemmän makuinen |

| 30-40 (alle 1 % vesifaasista) | Hyvä maku, helppo mädäntyä |

| 1-5 (noin 95 % vesifaasista) | Hyvä maku, ei helppo olla mädäntynyt |

| 5-10 (noin 4 % vesifaasista) | |

| 10-20 (noin 1 % vesifaasista) |

Voidaan nähdä, että emulgointitoiminnon tulisi saavuttaa tietty dispergointivaatimusaste.

Vesifaasin ja öljyfaasin sekoittamisen erikseen ja tasaisesti edellisen faasin kanssa tarkoituksena on varmistaa koko emulsion tasainen konsistenssi emulgoinnin ja öljyn ja veden kahden faasin sekoittamisen jälkeen. Emulgointisekoitus on, toimintaongelma on 50-60 astetta, vesifaasi lisätään mitattuun öljyfaasiin, mekaanisessa sekoitus- tai pumppusyklissä sekoittaminen on vesifaasi täysin dispergoitunut öljyfaasiin, lateksin muodostuminen. Mutta tällainen lateksi neste on erittäin epävakaa, lopeta sekoittaminen voi olla leikkipaikka öljyn ja veden erottaminen ilmiö.

Kun sekoitettu emulsio on toimitettu, jäähdytys- ja pehmitysprosessi suoritetaan, kunnes tuote on pakattu.

Emulsio on jäähdytettävä ja pehmitettävä joustavan margariinituotteen valmistamiseksi. Tällä hetkellä se käyttää pääasiassa suljettua jatkuvan sammutuksen pehmitinlaitetta, mukaan lukien votator tai nimeltään kaavittu pintalämmönvaihdin (yksikkö A), tappiroottorikone tai vaivauskone (yksikkö C) ja lepoputki (yksikkö B). Tekninen prosessi on esitetty kuvassa 2:

Tällä laitesarjalla on seuraavat ominaisuudet:

1. Korkeapaineilmatiivis jatkuva toiminta

Esisekoitettu emulsio syötetään jäähdytyssylinteriin korkeapainepumpulla votatorille. Korkea paine voi voittaa vastuksen koko yksikössä, ja korkeapainekäyttö voi tehdä tuotteesta ohuen ja sileän. Suljettu toiminta voi estää ilman ja ilman muodostumisen emulsion kanssa sekoitetun veden sammuttamisen ja kondensoitumisen vuoksi, varmistaa tuotteen terveysvaatimukset ja vähentää jäähdytyshäviöitä.

2. Sammutus ja emulgointi

Emulsio sammutetaan ammoniakilla tai freonilla vataattorissa emulsion jäähdyttämiseksi nopeasti, jolloin muodostuu pieniä kiteisiä hiukkasia, yleensä 1-5 mikronia, jolloin maku on herkkä. Lisäksi votaattorin pyörivän akselin kaavin on tiiviisti yhteydessä sylinterin sisäseinään, joten toiminnassa oleva kaavin ei voi vain raapia jatkuvasti sisäseinään tarttuvaa kiteytystä, vaan myös saada emulsion dispergoitumaan vastaamaan sävyn emulgointivaatimukset.

3. Vaivaaminen ja paksuuden poisto (tappiroottorikone)

Vaikka votatorilla jäähdytetty emulsio on alkanut tuottaa kiteytymistä, sen täytyy vielä kasvaa jonkin aikaa. Jos emulsion annetaan kiteytyä levossa, muodostuu kiinteiden lipidikiteiden verkosto. Tuloksena on, että jäähdytetty emulsio muodostaa erittäin kovan massan, jossa ei ole plastisuutta. Tämän vuoksi tietyn plastisuuden omaavien margariinituotteiden saamiseksi verkkorakenne on murrettava mekaanisin keinoin ennen kuin emulsio muodostaa koko verkostorakenteen, jotta saavutetaan paksuuntumista vähentävä vaikutus. Vaivaaminen ja paksuuden poisto suoritetaan pääasiassa tappiroottorikoneessa.

Yksikkö A (votator) on itse asiassa kaavinjäähdytyslaite. Emulsio ajetaan suljettuun yksikköön A (votator) korkeapainepumpulla. Materiaali kulkee jäähdytyssylinterin ja pyörivän akselin välisen kanavan läpi ja materiaalin lämpötila laskee nopeasti jäähdytysväliaineen sammuessa. Akselin pinnalle on järjestetty kaksi riviä kaapimia. Votaattorin sisäpinnalle muodostuneet kiteet kaavitaan pois nopealla pyörivällä kaapimella, jotta uusi jäähdytyspinta tulee aina näkyviin ja lämmönsiirto pysyy tehokkaana. Emulsio voidaan dispergoida kaapimen vaikutuksesta. Kun materiaali kulkee yksikön A (votator) läpi, lämpötila laskee 10-20 asteeseen, mikä on alhaisempi kuin öljyn sulamispiste. Vaikka öljy alkaa kiteytyä, se ei ole vielä muodostanut kiinteää tilaa. Tällä hetkellä emulsio on jäähtyvässä tilassa ja se on paksu neste.

Yksikön A (votator) pyörimisakseli on ontto. Käytön aikana kiertoakselin keskelle kaadetaan kuumaa vettä 50-60 astetta, jotta estetään kiteytyminen akselille sitoutuneena ja kovettumisena ja tukkeutumisen estämiseksi.

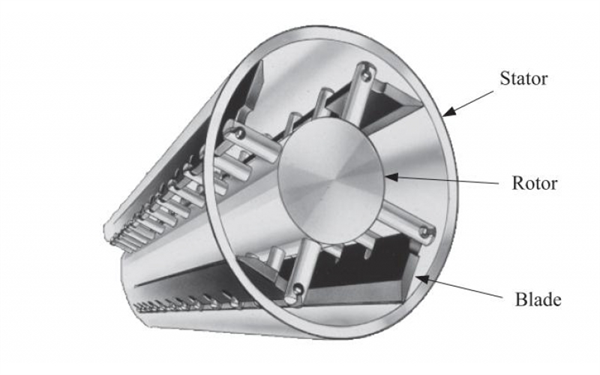

Yksikkö C (tappiroottorikone) on vaivaus- ja paksuudenpoistolaite, kuten yllä olevassa kuvassa näkyy. Pyörivälle akselille on asennettu kaksi riviä metallipultteja, ja sylinterin sisäseinään on asennettu rivi kiinteitä metallipultteja, jotka on porrastettu akselin metallipulttien kanssa eivätkä kosketa toisiaan. Kun akseli pyörii suurella nopeudella, akselin metallipultit ohittavat kiinteiden metallipulttien raon ja materiaali vaivautuu kokonaan. Tämän toiminnan alaisena se voi edistää kiteiden kasvua, tuhota kideverkoston rakenteen, muodostaa epäjatkuvia kiteitä, vähentää konsistenssia ja lisätä plastisuutta.

Yksiköllä C (tappiroottorikone) on voimakas vaivausvaikutus vain erittäin kylmänä yönä, joten se tarvitsee vain lämmön säilytystä eikä jäähdytystä. Kun kiteytyslämpöä vapautuu (noin 50 KCAL/KG) ja vaivauskitkasta syntyvää lämpöä, yksikön C (pin roottor macjhine) poistolämpötila on korkeampi kuin syöttölämpötila. Tällä hetkellä kiteytys on noin 70 % valmis, mutta se on edelleen pehmeää. Lopputuote vapautuu suulakepuristusventtiilin kautta, ja se kovettuu tietyn ajan kuluttua.

Kun margariini on lähetetty C-yksiköstä (tappiroottorikoneesta), se on lämpökäsiteltävä tietyssä lämpötilassa. Yleensä tuote asetetaan lämpötilaan 10 astetta sulamispisteen alapuolelle yli 48 tunniksi. Tätä käsittelyä kutsutaan kypsytykseksi. Kypsennetty tuote voidaan lähettää suoraan elintarviketehtaalle käytettäväksi.

Postitusaika: 14.10.2022